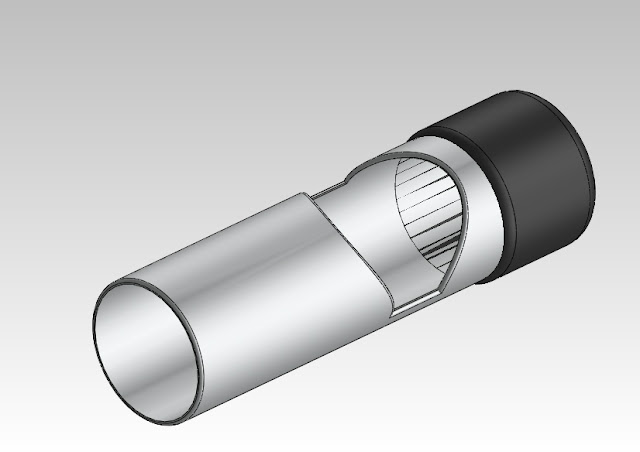

Vandaag heb ik gewerkt aan het magazijn voor het ballenkanon. Dit magazijn komt bovenop de loop zodat er per keer een bal naar beneden rolt om af te schieten. Vorig weekend heb ik dit magazijn getekend in solid works. Ik heb hier een 3D en een 2D tekening met de bemating van gemaakt. Deze zijn hieronder te zien.

Aan de hand van deze 2D tekening ben ik begonnen met het uitdraaien van het magazijn. Dit wilde ik gaan doen tot ik de draaibank aan trof.

Toen heb ik besloten om deze eerst goed schoon te maken.

Dit resulteerde in een draaibank die soepel te bedienen was zonder dat hier overal stukjes metaal tussen zaten.

Hierna ben ik in een andere draaibank verder gegaan omdat deze een afwijking had die ik niet kon gebruiken bij de precisie van het magazijn waar de bal doorheen moet rollen.

Ik en mijn groepsgenoten hebben er voor gekozen om het magazijn eerst inwendig uit te draaien tot 43 mm. ( de maat van van de golf balletjes) en daarna uitwendig naar 45/46 mm. We hebben gekozen voor aluminium omdat dit wanneer deze afgedraaid is lichter is dan PVC wat het merendeel van onze klasgenoten gebruikte. Het nadeel ten op zichte van PVC is dat het afdraaien van een aluminium pijp veel tijd vergt. Ik ben hier ruim een halve dag mee bezig geweest omdat ik de pijp op een langzame snelheid mooi vlak wou krijgen.

Hierdoor moest ik vaak wachten en heb deze tijd benut om de andere twee draaibanken ook schoon te maken zodat deze weer klaar zijn voor gebruik.

Hieronder wat foto's van het draaien van het magazijn en het schoonmaken van de draaibanken.

Nadat dit magazijn klaar was heb ik gekeken hoe ik dit magazijn het beste kan plaatsen op de loop. Hiervoor ben ik om een boorzaagje van 46 mm geweest om een gat in de loop te boren zodat het magazijn erin geschoven kan worden. Dit heb ik gedaan met mijn groepscollega Matthijs.

Hierboven zijn de onderdelen te zien en het boorzaagje wat we gebruikt hebben.

Hieronder nogmaals de loop met de ronding voor het magazijn.

Ik heb de rubberen dop vast gezet met twee popnagels. Morgen zal ik dit af dichten zodat er geen lucht meer kan ontsnappen. En zal ik in deze post erbij zetten wat het verschil in gewicht is van PVC ten op zichte van aluminium.